? ? ? ? 近年來��,中鐵一局集團領導高度重視梁場建設����,不斷加強數(shù)字企業(yè)和智慧綠色工地建設����,圍繞“一局制梁”品牌提升,依托重難點工程����,自主研發(fā)了8項智慧梁場關鍵技術及其他相關領先技術,在促進核心品牌工裝設備升級的同時�����,加快了公司由傳統(tǒng)施工企業(yè)向數(shù)字化���、科技型企業(yè)邁進的步伐���。

西康高鐵長安梁場位于陜西省西安市長安區(qū)鳴犢街道向陽村,占地149畝���,承擔著西康高鐵1標范圍內(nèi)416孔簡支箱梁預制和架設任務��,梁場配置鋼筋整體綁扎臺座3個��、制梁臺座7個�����、大型攪拌站2座���、雙層存梁臺座42個��,月最大生產(chǎn)能力達42孔���,最大存梁能力84孔。

自2022年9月進場以來����,按照《西成客專陜西公司鐵路建設項目精品單位工程質(zhì)量評定標準》要求“箱梁預制以‘精品工程�����、智慧長安’為主題�,全面提高西康高鐵箱梁預制施工水平?!遍L安梁場利用物聯(lián)網(wǎng)、信息化����、智能化等技術�����,以“箱梁預制鋼筋工程��、箱梁模板工程����、箱梁預制混凝土工程����、預應力張拉工程、箱梁管道壓漿工程”“智能建造”為技術�,以“存梁臺座智能沉降監(jiān)測系統(tǒng)、箱梁預埋支座板檢測系統(tǒng)���、箱梁場智慧管理系統(tǒng)”“智慧管理”為核心(簡稱“5+3”數(shù)智管理體系)��,聚焦箱梁預制智能建造全過程����。

智能建造:箱梁預制鋼筋工程

鋼筋車間配備了“豎墻鋼筋自動焊接扒渣+彎曲+抓取焊接一體化工作站”“預應力定位網(wǎng)加工”“裝配式鋼筋綁扎胎卡具”“新能源鋼筋運輸小車”等數(shù)控自動化設備���,鋼筋加工均為自動化上料��、剪切���、調(diào)直和彎曲�,整個過程流水線作業(yè)���,實現(xiàn)鋼筋加工環(huán)各節(jié)全部自動化���,提高鋼筋加工精度和效率。

其中“豎墻鋼筋自動焊接扒渣+彎曲+抓取焊接一體化工作站”的使用���,使橋面豎墻鋼筋彎制合格率達100%��,加工誤差2毫米,有效解決了豎墻鋼筋彎曲變形問題���,綁扎完成后的防護墻線性順直美觀�,提高了防護墻施工時全橋線型美觀����;預應力定位網(wǎng)加工采用定位網(wǎng)焊接機器人����,定位網(wǎng)片采用機器人自動焊接����,加工誤差不大于2毫米,鋼筋綁扎胎卡具設定位網(wǎng)片定位桿�,綁扎誤差≤5mm,均高于驗標規(guī)定����。

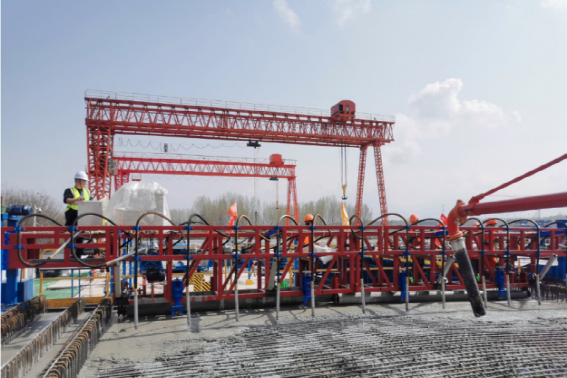

智能建造:箱梁模板工程

為確保箱梁外觀質(zhì)量梁體混凝土澆筑采用1:1鋼模板配置,箱梁澆筑完成后有效減少了模型拼裝次數(shù)�����,模板接縫錯臺控制在1毫米內(nèi)�,高于驗標2毫米要求。

端模拆除時通過自動液壓裝置緩慢脫模��,消除了人工拆模造成缺棱掉角�,有效提高了拆模后的梁體棱角完整率達100%,可有效提高梁體棱角完整�����,提高梁端混凝土外觀質(zhì)量;內(nèi)模采用整體式液壓鋼內(nèi)模����,安拆采用自走行系統(tǒng),可減少100T門吊吊裝頻次�����,減少大型吊裝安全隱患和模板變形�����,有效提高箱梁內(nèi)腔混凝土外觀質(zhì)量�����。

智能建造:箱梁預制混凝土工程

橋面混凝土澆筑采用自動抹平振搗一體機����,該設備具有自動振搗和抹平作用,可有效控制橋面混凝土澆筑速度和線形坡度�、排水通暢��,梁體外觀色澤均勻無缺陷�;梁體橋面采用蓄水養(yǎng)護�、腹板內(nèi)外側(cè)采用噴淋養(yǎng)護��、底板采用浸水養(yǎng)護�����,噴淋養(yǎng)護安裝溫度����、濕度采集裝置,養(yǎng)護系統(tǒng)根據(jù)混凝土表面溫度和濕度控制噴淋養(yǎng)護開啟時間�,有效保障了梁體混凝土養(yǎng)護質(zhì)量。

另外���,混凝土標準養(yǎng)護室設可視化外監(jiān)控窗口���,將墻面換裝成透明玻璃、改變了以往必須打開養(yǎng)護室大門��、關閉加溫加濕后方可進入室內(nèi)查看具體霧化養(yǎng)護情況�����、造成溫濕度流失的弊端�,確?;炷猎嚰B(yǎng)護環(huán)境滿足要求��;同時增設電子監(jiān)視屏�����,通過顯示屏能夠滾動顯示養(yǎng)護室內(nèi)溫度��、濕度���、試件擺放具體位置����,實時顯示養(yǎng)護試件剩余時間等信息���,待試件養(yǎng)護到期后自動提醒試驗信息�,確?�;炷猎嚰磿r試驗�。

智能建造:預應力張拉工程

箱梁預應力張拉采用智能張拉系統(tǒng),實行雙控制措施�,施工過程中實時顯示張拉力和伸長值等數(shù)據(jù),當數(shù)據(jù)出現(xiàn)異常及時報警提醒或自動停止張拉,張拉數(shù)據(jù)可上傳至工程管理平臺����,有效地保障了張拉力和伸長值的準確性�;張拉臺車采用綠色新能源電動車,千斤頂起升及定位采用遙控操作���,人工作業(yè)平臺設置自動起降平臺��,極大節(jié)約人力�����,減少安全隱患�。

箱梁終張拉完成后����,經(jīng)24小時檢查合格后,采用智能鋼絞線切割機器人進行鋼絞線切除�,該機械臂具有自動對位和調(diào)整切割長度,消除人工操作安全隱患和誤差�����,鋼絞線切割外露長度35毫米,切割處整齊誤差2毫米���。

智能建造:箱梁管道壓漿工程

箱梁終張拉后48小時內(nèi)完成管道壓漿��,采用真空輔助壓漿�����,具有壓漿數(shù)據(jù)統(tǒng)計���、自動生成壓漿記錄、壓漿數(shù)據(jù)可上傳工程管理平臺�,智能壓漿臺車實現(xiàn)接灰、抽真空���、雙壓漿泵及智能操作系統(tǒng)功能。同時采用鋼碗+密封圈通過螺栓與錨具之間安裝密封罩裝置�,該裝置可有效保障管道真空度和壓漿密封性,有效提高管道壓漿質(zhì)量��。

另外��,根據(jù)驗標要求��,箱梁封錨前需對錨穴全表面進行鑿毛處理���,露出的新鮮混凝土面不低于總面積的75%���,封錨完成后需對梁端面的底板和腹板表面滿涂防水涂料厚度為1.5毫米。梁場采用智能鑿毛和噴涂機器人����,對錨穴進行智能鑿毛處理�����,消除人工鑿毛造成的不合格情況�,有效保障了鑿毛效果和防水涂刷質(zhì)量���。

智慧管理:存梁臺座智能沉降監(jiān)測系統(tǒng)

該系統(tǒng)采用云臺攝像機360°圖像掃描���,在存梁支墩上粘貼測量標識�����,通過對測量標識的圖像掃描�����,利用云臺攝像機+AI識別技術實現(xiàn)對存梁支墩的水平位移和豎向位移的測量��,測量誤差0.5毫米,測量頻次可根據(jù)存梁工況進行設置�����,當沉降和位移量超出設計值后會自動報警推送���,主管技術人員收到報警后及時進行應急處理����。

智慧管理:箱梁預埋支座板檢測系統(tǒng)

為確保支座安裝平整度等相關參數(shù)達標�����,梁場自主研發(fā)國內(nèi)首臺支座板自動檢查系統(tǒng)���,通過專業(yè)儀器加機械臂等方式自動檢測支座板�、防落梁板等預埋件的螺栓孔間距�����、外形尺寸���、涂層厚度�、平整度等�,檢測精度可達0.01毫米,規(guī)避了人工檢測帶來的誤差��,確保梁體支座安裝100%合格���。目前生產(chǎn)前的所有箱梁��,梁體預埋支座平整度和螺栓間距合格率100%。

智慧管理:箱梁場智慧管理系統(tǒng)

該系統(tǒng)可實時反饋制�、架梁進度信息�����、實現(xiàn)信息化全過程管理���,包含生產(chǎn)調(diào)度指揮中心、在預制進度管控����、設備維保系統(tǒng)����、智能監(jiān)測系統(tǒng)��、大型設備安全監(jiān)測系統(tǒng)���、運架梁安全管理、質(zhì)量控制�����、物資管理�����、平臺操作APP九大功能�����。特別在箱梁預制方面�����,支持總體施工計劃�����,年度�����、季度、月度施工計劃����,根據(jù)施工計劃實現(xiàn)每片箱梁工序進度�����、當前工序狀態(tài),根據(jù)實際施工進度自動生成生產(chǎn)任務推送到班組�、車間����,并支持遠程控制智能設備工裝進行作業(yè)保障生產(chǎn)工期�����。

截至目前���,長安梁場已預制箱梁21孔�,各項施工生產(chǎn)任務正在有序推進�。下一步,長安梁場將積極推進標準化建設�,以工裝保工藝,以工藝保質(zhì)量�,以智能建造為基礎���、智慧管理為核心,全力打造西康高鐵箱梁預制精品工程�����,為西康高鐵建設百年品質(zhì)工程貢獻一局力量��。

據(jù)悉,西康高鐵作為國家中長期鐵路網(wǎng)規(guī)劃中“八縱八橫”高速鐵路網(wǎng)包海通道的重要組成部分以及陜西“米”字型高鐵網(wǎng)南北向主干通道���。建成后西安至安康鐵路運行時間將由現(xiàn)在的約3小時縮短至1小時以內(nèi)���,將大幅縮短關中城市群與陜南秦巴山區(qū)的時空距離,改善沿線地區(qū)客貨運輸服務水平���,對助力沿線鄉(xiāng)村振興和地方經(jīng)濟發(fā)展具有重要意義��。